"

经常有群里的朋友问,企业罐区的重大危险源的界限划分是按照一个罐组划分还是整个罐区划为一个呢?空罐、过程罐、倒料罐区属于重大危险源吗?由于重大危险源的计算直接影响到后续的定性和定级问题,可谓影响深远,本文就检查现状存在的问题,结合个人经验,帮助大家加深对重大危险源辨识中储罐容积计算的理解,仅供参考,希望可以帮助相关方对这块的理解。

关于罐区储罐重大危险源的计算,虽然国家已颁布官方标准《GB 18218-2018 危险化学品重大危险源辨识》,但是由于现场情况千变万化,很难囊括各种具体情况,所以在实践过程中,就会产生诸如“混合物的计算”、“罐区单元的划分”、“储罐容积的计算”等等问题。由于重大危险源的计算直接影响到后续的定性和定级问题,可谓影响深远。所以个人感觉非常有必要对上述几个关键问题来进行一一探讨,抛砖引玉,希望能对企业单位、评价机构、设计院等带来实际的帮助。

我们先来探讨第一个问题,罐区重大危险源的划分单元是按照什么划分的?

经常有群里的朋友问,企业罐区的重大危险源的界限划分是按照一个罐组划分还是整个罐区划为一个呢?这个问题其实在《GB 18218-2018 危险化学品重大危险源辨识》第3章的术语定义中已经给出答案了,如下:

《GB 18218-2018 危险化学品重大危险源辨识》第3章

“3.6 储存单元:用于储存危险化学品的储罐或仓库组成的相对独立的区域,储罐区以罐区防火提为界限划分为独立的单元,仓库以独立库房为界限划分为独立的单元。”

这个原因其实不难理解,其本质就是为了突出重点、精准控制,把这一条和《GB 50160-2018 石油化工企业设计防火标准》第6章结合起来看就容易理解了,基本上企业在罐区总平面图布置设计的时候,都遵循物以类聚的原则,就是火灾危险性类别相同或相近的布置到一个罐组内,所以当一个罐组内都是易燃易爆的介质时,那么必属重大危险源无疑了。

但是事情复杂就在于:

情景一

有的企业尤其是大型一体化炼化企业,其罐区不仅仅有易燃易爆罐组,还有大量的非易燃易爆罐组,比如丙类介质等。这种情况如果按照整个罐区划分一个单元来进行计划的话,很可能得出一个三级或四级的重大危险源,什么意思呢,非危险性的介质实际上把危险介质的级别给稀释了,但这种稀释仅仅是理论上计算而已,实际情况呢,危险介质还是危险介质,他确确实实属于重大危险,他不会因为周边有其他非危险性储罐而降低自己的风险,发生事故时产生的破坏能量并不会因此而减少。

情景二

我们再来思考另外一种情景,如果按照整个罐区作为一个划分单元,且计算后结果构成重大危险源二级以上了,那么按照各种重大危险源的条文律令等,整个罐区的所有储罐势必要全部该上SIS系统,该装备自动化装备自动化,气体检测、紧急切断、报警联锁等等,一个也不能少。

问题就来了,如果企业一半以上的罐组属于丙B类,甚至是不上丙B类的,那是不是存在一刀切的行为呢?这种粗放型的划分,不仅劳民伤财,而且无的放矢,模糊了真正的隐患,这才是最大的危险!

所以将单个罐组来划分重大危险源的计算单元,第一比较科学,符合实际!第二精准控制,有的放矢!第三钱花到了刀刃上,性价比较高!

接着我们讨论第二个问题,也是比较有争议性的话题,就是储罐的重大危险源计算,其容积到底是怎么规定的?

在《GB 18218-2018 危险化学品重大危险源辨识》第4.2.2条危险化学品储罐以及其他容器、设备或仓储区的危险化学品的实际存在量按设计最大量确定。

接着我们讨论第二个问题,也是比较有争议性的话题,就是储罐的重大危险源计算,其容积到底是怎么规定的?

在《GB 18218-2018 危险化学品重大危险源辨识》第4.2.2条危险化学品储罐以及其他容器、设备或仓储区的危险化学品的实际存在量按设计最大量确定。

那么关于上句话,其实也不难理解,就是按照储罐的图纸中设计最大容积来进行计算就行了。但是有些企业经常存在以下几个疑问:

液化烃或压力罐,图纸设计中注明了充装系数的,这种情况一般按照罐的容积乘以充装系数来执行,并且实际中也是这么执行的,如果企业实际超量存储,按照100%的系数进行储存呢?

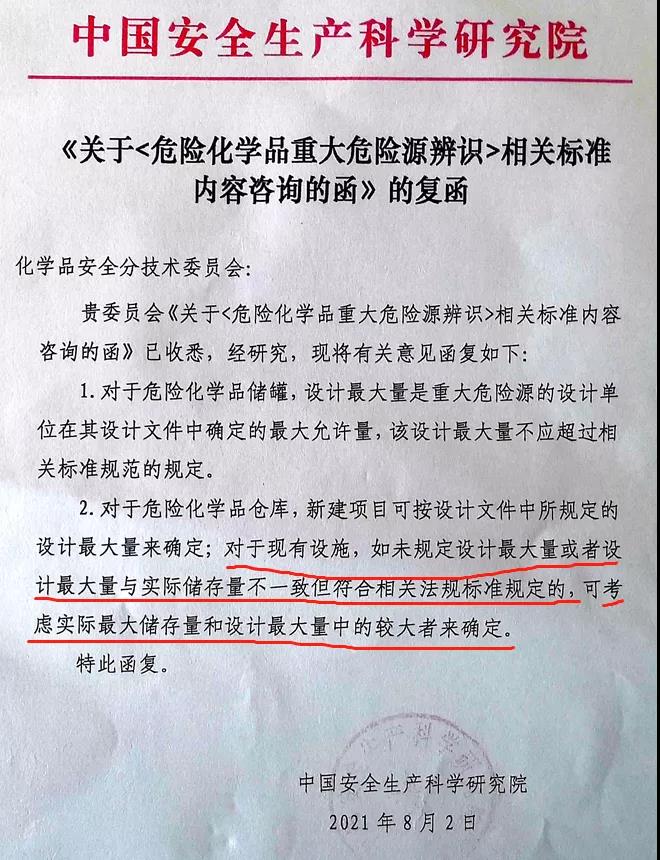

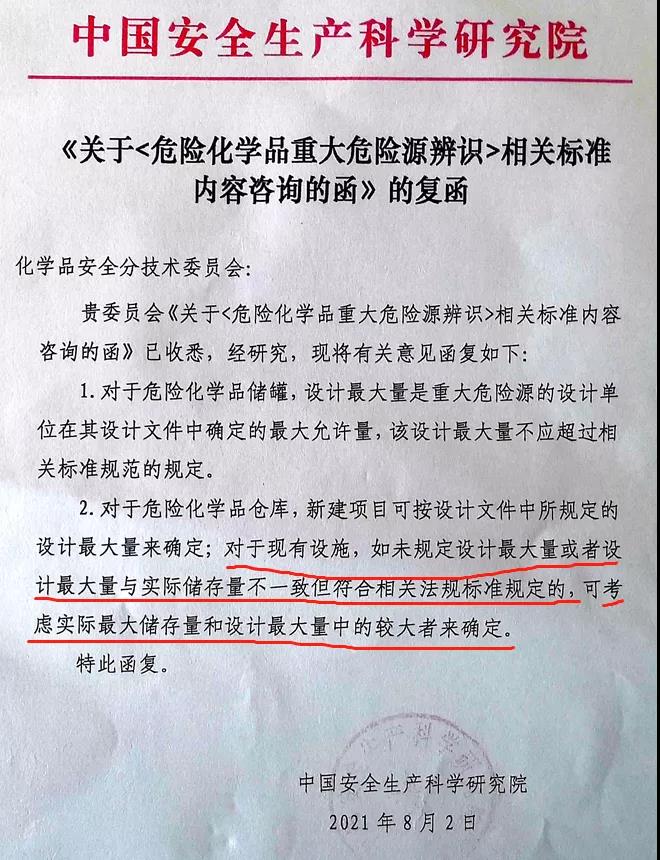

这种情况下,企业属于严重违反了标准规范,需要立即整改,重大危险源计算的前提是不违反国家强制标准规范,不能在错误的基础上,错上加错!而对于常压储罐,特别是老旧罐区来说,图纸未明确设计最大量,或者实际储存量大于设计最大量,并且这种情况还符合标准规范,那么以实际储存量来进行计算,比较科学。这种观点来自于中国安全生产科学研究院的一个涵文,如下:

但是什么情况下实际储存量超出设计最大量,居然还能符合相关标准规定呢?按照安监总局在2017年发布的121号文《化工和危险化学品生产经营单位重大生产安全事故隐患判定标准》第二十条,就规定“超量、超品种储存危险化学品”属于重大隐患之一,所以这种情况在实际中应当比较少见。

有的常压储罐,设计了高高报警联锁切断等,那么是否还按照最大容积来计算呢?

但是什么情况下实际储存量超出设计最大量,居然还能符合相关标准规定呢?按照安监总局在2017年发布的121号文《化工和危险化学品生产经营单位重大生产安全事故隐患判定标准》第二十条,就规定“超量、超品种储存危险化学品”属于重大隐患之一,所以这种情况在实际中应当比较少见。

有的常压储罐,设计了高高报警联锁切断等,那么是否还按照最大容积来计算呢?

GB18218-2018第4.2.2条中规定:危险化学品储罐以及其他容器、设备或仓储区的危险化学品的实际存在量按设计最大量确定。

GB/T 18442.3-2019第13.2 b)充装易燃、易爆介质的深冷容器,额定充满率应不大于90%;GB50160-2008(2018年版)6.3.9 液化烃、液氨等储罐的储存系数不应大于0.9。

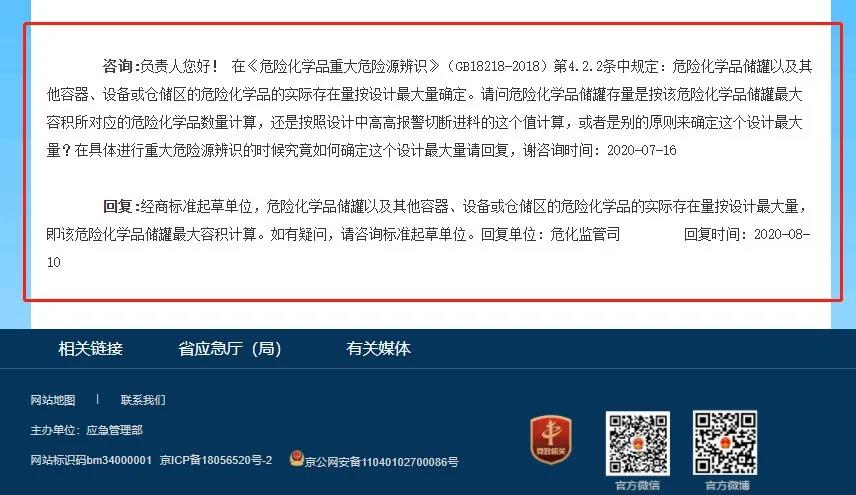

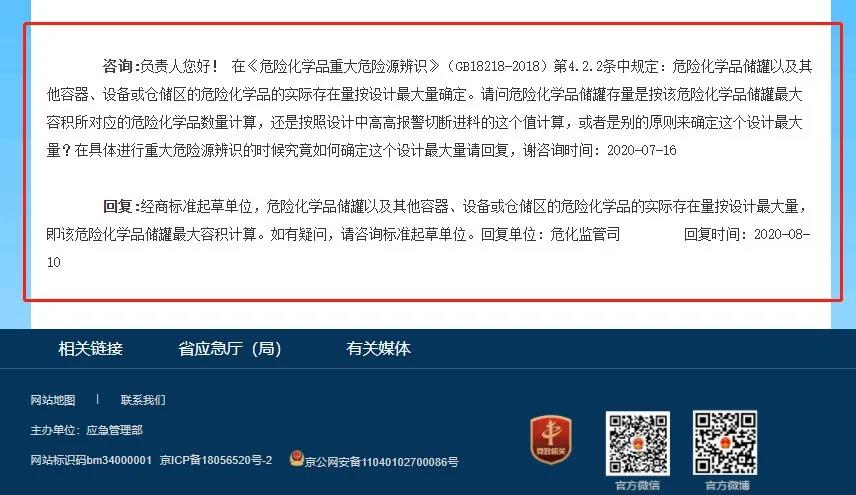

咨询:负责人您好!在《危险化学品重大危险源辨识》(GB18218-2018)第4.2.2条中规定:危险化学品储罐以及其他容器、设备或仓储区的危险化学品的实际存在量按设计最大量确定。请问危险化学品储罐存量是按该危险化学品储罐最大容积所对应的危险化学品数量计算,还是按照设计中高高报警切断进料的这个值计算,或者是别的原则来确定这个设计最大量?在具体进行重大危险源辨识的时候究竟如何确定这个设计最大量请回复,谢。

回复:经商标准起草单位,危险化学品储罐以及其他容器、设备或仓储区的危险化学品的实际存在量按设计最大量,即该危险化学品储罐最大容积计算。如有疑问,请咨询标准起草单位。

高高报警联锁切断装置实质上是储罐为了防止高液位冒罐而采取的一种安全措施,是一种非本质安全措施,也就是说即使采用了这种安全措施,也不能100%完全保证其作用,很多事故都证明了这一点。

所以重大危险源的计算不能拿概率性事件来当盾牌,更不能把安全的保证建立在可能性基础之上。尽管安全措施肯定要加,但不能因此降低重大危险源的计算标准。

有的企业的储罐容积很大,但实际储存时,一直是半液位状态运行,那么如果按照全容积的话计算重大危险源,企业是不是也很无辜呢?

这个情况也不少,但问题的根源不是出在重大危险源的计算标准上,而是设计环节与实际生产的脱节,或者实际生产没有按照当初的设计工艺值来执行罢了,或者企业降低了产量负荷,但归根结底是企业由于自身原因而造成的结果,这种情况如果想解决,也很困难,因为前期一系列的程序,诸如可研报告、初步设计、安全设施设计、施工图设计、各种评审报告批复文件等等,都是以当初设计的容积来进行的,所以牵一发而动全身,想走变更又谈何容易!其次,重大危险源的计算分级不仅仅考虑的是当下的情景,也必须考虑到未来的场景,企业目前是低液位运行,但不代表此后一直都会是低液位运行。

有的企业设计的几个储罐属于备用罐或者事故罐,又叫倒料罐(就是这些罐平时都是空的,只是在事故时用来接受转移来的物料而已),那么对于这种情况到底需不需要计算在内呢?

这个问题,我们要具体问题具体分析,首先我们需要明白一点,备用罐也是有容积要求的,一般不小于主罐的容积,所以这个备用罐液位肯定不是零,虽然正常情况下是空的。但对于重大危险源的计算来说,并不区分事故状态和非事故状态。

其次,我们一定要弄明白,备用罐的工艺流程,如果备用罐的连接口只和主罐相连,只唯一接收主罐来的物料,那么该备用罐不计入重大危险源的计算范围,因为物料只是从主罐到备用罐之间进行了转移,在转移的过程中,总量始终保持不变。所以对主罐的容积已经计算在内的话,那么就不需要再对备用罐进行计算。

第二种情况,有些备用罐的连接口除了和主罐相连之外,也和装置区或装卸栈台的出入管道相连,这种情况下,就必须考虑备用罐的容积了,因为当装置区或装卸区因某种意外原因,直接将物料输入到备用罐的话,实际上是增加了罐组的总容积,所以这种情况下,在计算重大危险源的时候,是必须考虑进去的。

总之,以上几个问题是我本人参与的历次检查中关于危险化学品企业在重大危险源辨识中经常遇到的几个典型现场问题,印象最为深刻,个人觉得很有必要写下这篇文章,个人观点,仅供参考吧!

本文来源于化工客栈,内容仅代表作者个人观点,仪表圈授权转载,如需转载,请联系圈秘13201752726全文转载,不得断章取义。

更多技术问题,欢迎加圈秘微信进群,和专家一对一探讨交流!

文:闫长岭

责编:甜甜

审核:任三多