随着仪表智能化程度不断提高,工厂存在着及时获取更多现场仪表数据实现高效仪表管理维护的可能性。智能仪表数据具体应用形态如何,能够给用户创造哪些价值?

带着这些疑问,调研组走访了国内某大型化工园区。主人热情接待了笔者一行,详细介绍了园区仪表资产管理系统开发和应用情况。

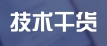

仪表资产管理系统并不是一个新概念,当前主流DCS都有类似功能系统。不同的公司对该系统有不同的命名,如EMERSON系统的名字叫AMS,横河系统名字叫PRM,中控系统名字叫IDM,等等。为行文方便,本文以下简称仪表管理系统为AMS,并不特指特定公司产品。

AMS主要功能包括仪表配置和组态、在线标定、诊断、状态监测等。

该园区包含多套大型石油化工装置。全园区有约9万台现场智能仪表,其中1万台为FF现场总线仪表,8万台为HART仪表。业主仪表维护人员数量有限,如何管理和维护巨量现场仪表,确保工业装置平稳运行,成为业主面临的大问题。业主想到了采用AMS管理现场仪表的方法。

01

实际应用后AMS存在哪些问题?

1)仪表数据采集周期长。由于AMS采集现场仪表数据采用了轮询的模式,初始部署AMS时,全厂仪表轮询一个周期竟然要若干小时。仪表报警数据也不能及时传送到AMS。

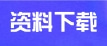

2)SIS用智能仪表数据不能通过系统上传数据。

3)虽然仪表HART模型定义了智能仪表若干数据,可是实际上许多厂家的仪表数据并不全面完整。部分国产仪表的HART数据仅限于最简单的配置数据,并不支持智能仪表状态数据采集和报警。甚至部分国产仪表的描述文件(DD)都是拷贝的其他厂商文件,HART数据往往沦为摆设;

4)FF仪表的数据丰富,但是FF仪表成本高,而且对设计安装调试维护的技术要求高,在应用过一段时间后,业主又退回到HART仪表。

业主认为,随DCS供货的AMS仅仅是一个“毛坯房”,不能充分发挥辅助仪表管理的作用。因此,业主投入资金和人力,联合厂商对AMS进行优化,把AMS优化成一个“精装房”,使得AMS真正成为业主仪表管理的利器。

02

对AMS做了哪些优化工作?

1)优化智能仪表数据采集机制,把全厂仪表轮询优化为通道级轮询,大幅度提高AMS获取仪表数据的速度。优化后,仪表报警数据能够在几秒内传输到AMS数据库,展示在仪表监控界面上。

2)由于SIS没有通道采集HART数据功能,业主采用了HART数据采集卡采集SIS智能仪表数据。由于产品设计原因,这一部分数据采集速度始终难以提高。业主只能采取缩小采集网络规模的方式,减少每条RS-485总线管理的仪表数量,将数据采集速度控制在可接受范围内。

3)优化现场智能仪表数据内容,提高仪表智能化程度,要求仪表厂商必须提供足够的仪表数据,以满足仪表管理的需求;

4)部署智能阀门管理软件,实现对全厂2万余台控制阀在线和离线高级诊断和预测性维护,大幅度提高阀门维护效率;

5)建立全厂统一的AMS数据库和设备管理界面。新系统建立全厂仪表数据库,将各装置AMS数据整合为一个整体数据库。厂级AMS自动巡检全厂9万台智能仪表的状态,一旦发现仪表故障,则在监视画面弹送报警和故障代码信息,提醒维护人员处理;

6)AMS和全厂ERP资产管理系统数据打通,维护人员可以在仪表故障后,迅速开展申请仪表维护、采购领取备品备件等作业。

经过以上优化,优化后的AMS真正成为了业主仪表资产管理的强大工具。仪表维护人员通过AMS就能实时监控全厂智能仪表运行情况,及时发现仪表隐患和故障,为工艺装置安全稳定运行保驾护航。

你接触到的现场仪表管理系统是什么样,与本文描述的AMS有何差异?欢迎评论区留言,分享经验,共同学习!↓↓↓