GB/T 50770-2013 《石油化工安全仪表系统设计规范》

2.1.7 保护层 protection layer

通过控制、预防、减缓等手段降低风险的措施。

SH/T 3007-2014 《石油化工储运系统罐区设计规范》

4 储罐选用

4.1 储罐容量

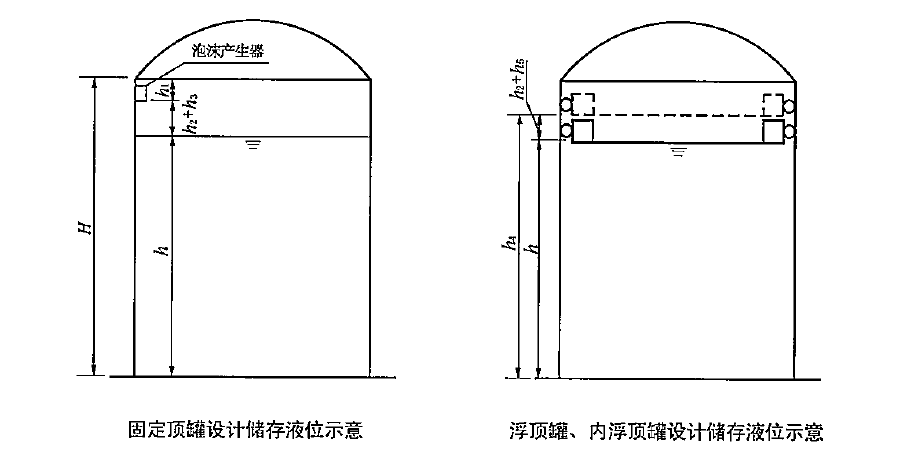

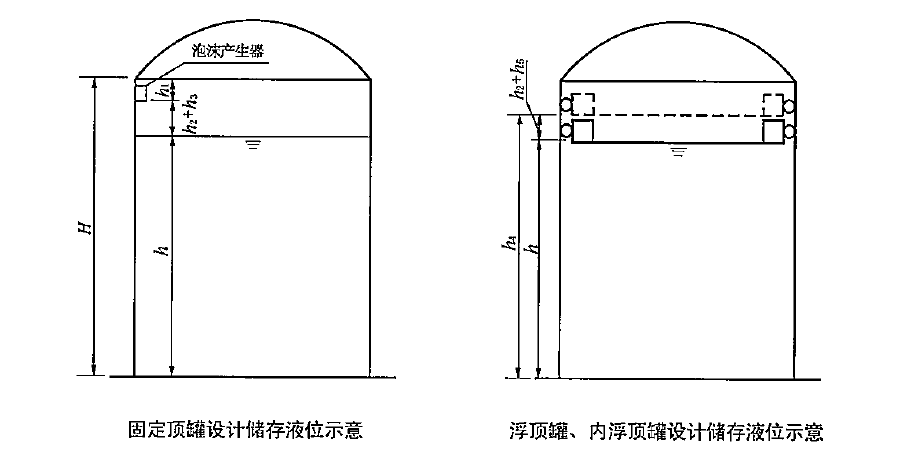

4.1.8 储罐的设计储存高液位应符合下列规定:

a) 固定顶罐的设计储存高液位宜按下式计算

h=H1-(h1+h2+h3) ......(4.1.8-1)

式中:

h-----储罐的设计储存高液位,m;

H1-----罐壁高度,m;

h1-----泡沫产生器下缘至罐壁顶端的高度,m;

h2-----10min~15min储罐最大进液量折算高度,m;

h3-----安全裕量,m,可取0.3m(包括泡沫混合层厚度和液体的膨胀高度);

b)浮顶罐、内浮顶罐的设计储存高液位宜按下式计算:

h=h4-(h2+h5)......(4.1.8-2)

式中:

h4-----浮顶设计最大高度(浮顶地面),m;

h5-----安全裕量,m,可取0.3m(包括液体的膨胀高度和保护浮盘所需裕量);

c) 压力储罐的设计储存高液位宜按下式计算:

h=H2-h2 ......(4.1.8-3)

式中:

H2-----液相体积达到储罐设计容积的90%时的高度,m。

条文说明:

4.1.8

a)固定顶罐的h1参考值如下:

釆用PC-4型泡沫产生器时,h1 =213mm。

采用PC-8型泡沫产生器时,h1 =240mm。

釆用PC-16型泡沫产生器时,h1 =303mm。

b)浮顶罐、内浮顶罐浮盘设计最大高度(浮顶底面)参考值如下:

浮顶罐:罐壁顶以下1.5m~1.6m。

采用钢浮盘的内浮顶罐:罐壁顶以下0.9m~1.0m。

釆用铝浮盘的内浮顶罐(罐壁无通气口):罐壁顶以下0.5m~0.6m。

采用铝浮盘的内浮顶罐(罐壁有通气口):罐壁顶以下0.8m~0.9m。

4.1.9 储罐的设计储存低液位应符合下列规定:

a)应满足从低液位报警开始10min~15min内泵不会发生汽蚀的要求;

b)浮顶储罐或内浮顶储罐的设计储存低液位宜高出浮顶落底高度0.2m;

c)不应低于罐内加热器的最高点。

条文说明:

4.1.9 规定“浮顶储罐和内浮顶储罐的设计储存低液位宜高出浮顶落底高度0.2m”,是为了提醒操作人员,使用过程中要避免浮顶落底。浮顶罐和内浮顶罐的浮顶一般情况下漂浮在液面上,直接与液面接触,可以有效抑制油气挥发,且除密封圈处外没有气相空间,极大地消除了爆炸环境。浮顶一旦落底,就会在液面与浮顶之间出现气相空间,对于易燃液体来说,有气相空间就会有爆炸性气体,就大大增加了火灾危险性。

SH/T 3007-2014 《石油化工储运系统罐区设计规范》

5 常压和低压储罐区

5.4 仪表选用与安装

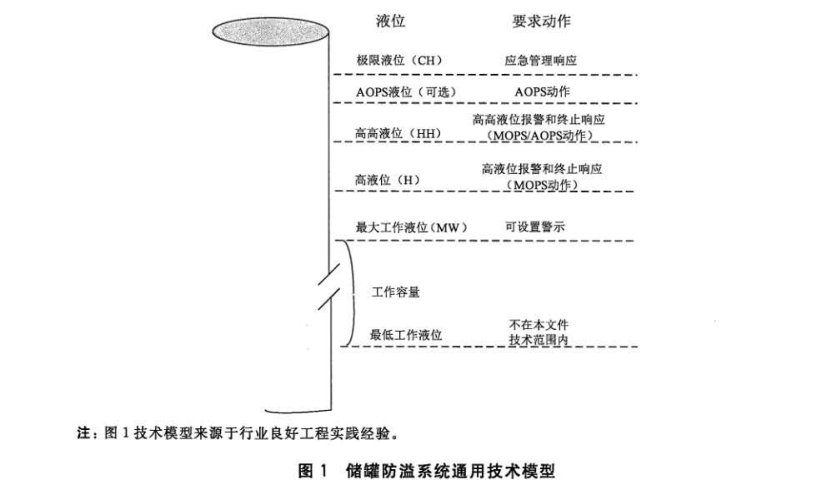

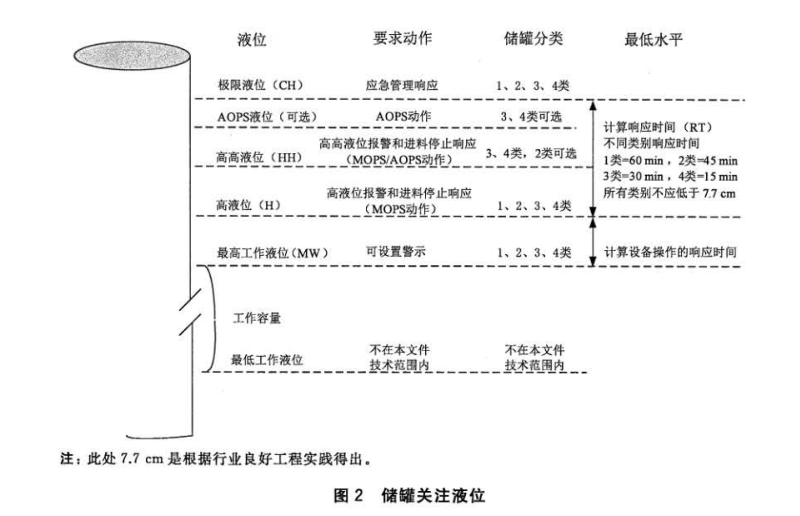

5.4.1 容量大于100 m3 的储罐应设液位连续测量远传仪表。

5.4.2 应在自动控制系统中设高、低液位报警并应符合下列规定:

a)储罐高液位报警的设定高度,不应高于储罐的设计储存高液位;

b)储罐低液位报警的设定高度,不应低于储罐的设计储存低液位。

5.4.3 储存I级和II级毒性液体的储罐、容量大于或等于3000 m3的甲B和乙A 类可燃液体储罐、容量大于或等于10000 m3 的其他液体储罐应设高高液位报警及联锁,高高液位报警应联锁关闭储罐进口管道控制阀。高高液位报警的设定高度,宜按下式计算:

h6 =h+h2…………(5.4.3)

式中:

h6 ——高高液位报警器的设定高度,m。

5.4.4 装置原料储罐宜设低低液位报警,低低液位报警宜联锁停泵。

5.4.5 储罐高高、低低液位报警信号的液位测量仪表应采用单独的液位连续测量仪表或液位开关,报警信号应传送至自动控制系统。

条文说明:

5.4.1液位是储罐需要监控的最重要参数,故本条要求“储罐应设液位测量远传仪表”。

5.4.2设置高(低)液位报警的目的,是预报罐内液位将升高(降低)到所规定的极限高度,要求操作人员听到报警后,需在规定的时间内完成切换储罐的工作,才能避免发生事故。

5.4.3高高液位联锁关进口阀可防止储罐进料时满溢,对本条所列三种情况需采取更严格的安全保护措施。

6 压力储罐区

6.3 储罐仪表选用和安装

6.3.1 压力储罐应设压力就地指示仪表和压力远传仪表。压力就地指示仪表和压力远传仪表不得共用一个开口。

6.3.2 压力储罐液位测量应设一套远传仪表和一套就地指示仪表,就地指示仪表不应选用玻璃板液位计。

6.3.3 液位测量远传仪表应设高、低液位报警。高液位报警的设定高度应为储罐的设计储存高液位;低液位报警的设定高度,应满足从报警开始10min~15min内泵不会汽蚀的要求。

6.3.4 压力储罐应另设一套专用于高高液位报警并联锁切断储罐进料管道阀门的液位测量仪表或液位开关。高高液位报警的设定高度,不应大于液相体积达到储罐计算容积的90%时的高度。

GB 50074-2014 《石油库设计规范》

15 自动控制和电信

15.1 自动控制系统及仪表

15.1.1 容量大于100m3的储罐应设液位测量远传仪表,并应符合下列规定:

(1)液位连续测量信号应采用模拟信号或通信方式接入自动控制系统。

(2)应在自动控制系统中设高、低液位报警。

(3)储罐高液位报警的设定高度应符合现行行业标准《石油化工储运系统罐区设计规范》SH/T 3007的有关规定。

(4)储罐低液位报警的设定高度应满足泵不发生汽蚀的要求,外浮顶储罐和内浮顶储罐的低液位报警设定高度(距罐底板)宜高于浮顶落底高度0.2m及以上。

条文说明:

15.1.1 相对于本规范2002版,本次修订提高了石油库的自动化监控水平,这是与我国现阶段经济实力、技术水平、安全和环保需求相适应的。液位是储罐需要监控的最重要参数,故本条要求“储罐应设液位测量远传仪表”。对1、4款说明如下:

1 为防止储罐满溢引起火灾、爆炸,在储罐上最好设液位计和高液位报警器。只要有信号远传仪表,就可以很方便地设置报警。储罐都有测量远传仪表,这样就充分利用了仪表资源。

4 本款规定,是为了提醒操作人员,使用过程中需避免泵发生汽蚀和浮顶落底。外浮顶罐和内浮顶罐的浮顶一般情况下漂浮在液面上,直接与液面接触,可以有效抑制液体挥发,且除密封圈处外没有气相空间,极大地消除了爆炸环境。浮顶一旦落底,就会在液面与浮顶之间出现气相空间,对于易燃液体来说,有气相空间就会有爆炸性气体,就大大增加了火灾危险性。2010年发生的北方某大型油库火灾事故中,有多个100000m3储罐在10余米的近距离受到火焰的烘烤,但只有103号罐被引燃并最终被烧毁,主要原因是该罐当时浮顶已落底,罐内有少量存油,在火焰的烘烤下,存在于气相空间的油气很容易就被引爆起火了。

15.1.2 下列储罐应设高高液位报警及联锁,高高液位报警应能同时联锁关闭储罐进口管道控制阀:

(1)年周转次数大于6次,且容量大于或等于10000m3的甲B、乙类液体储罐;

(2)年周转次数小于或等于6次,且容量大于20000m3的甲B、乙类液体储罐;

(3)储存Ⅰ、Ⅱ级毒性液体的储罐。

条文说明:

15.1.2 高高液位联锁关闭进口阀可防止储罐进油时溢油,对本条所列三种情况需采取更严格的安全保护措施。

15.1.3 容量大于或等于50000m3的外浮顶储罐和内浮顶储罐应设低低液位报警。低低液位报警设定高度(距罐底板)不应低于浮顶落底高度,低低液位报警应能同时联锁停泵。

条文说明:

15.1.3 低低液位开关的设置是为了避免浮顶支腿降落到罐底。由于大型储罐一旦发生事故危害性也大,所以对大于或等于50000m3的储罐的要求更高些。

15.1.4 用于储罐高高、低低液位报警信号的液位测量仪表应采用单独的液位连续测量仪表或液位开关,并应在自动控制系统中设置报警及联锁。

条文说明:

15.1.4 “单独的液位连续测量仪表或液位开关”是指,除了“应设液位测量远传仪表”外,还需设置一套专门用于储罐高高、低低液位报警及联锁的液位测量仪表。

SH/T 3184-2017 《石油化工罐区自动化系统设计规范》

4 储罐计量与测量方案

4.2 储罐的仪表测量方案

4.2.1 计量级常压和低压储罐

4.2.1.1 容积大于 100m3 的储罐应在罐顶设置液位连续测量仪表,容积不小于 1×100000m3 的储罐宜设置2套,液位连续测量仪表应配罐旁指示仪显示液位,应在控制系统中设置高、低液位报警。

4.2.1.2 应根据工艺要求在控制系统中设置高高、低低液位报警及联锁,信号所用的测量仪表应单独设置,宜采用连续测量仪表,也可采用液位开关;应设置高高液位联锁关闭罐进口管道开关阀、低低液位联锁停泵并关闭出口管道开关阀的控制方案,报警及联锁应在控制系统中实现。

条文说明:

4.2.1.2 本条中的工艺要求应由工艺专业参照 SH/T 3007—2014《石油化工储运系统罐区设计规范》5.4.3 规定:“储存Ⅰ级和Ⅱ级毒性液体的储罐、容量大于或等于 3000m3 的甲B 和乙A 类可燃液体储罐、容量大于或等于 10000m3 的其他液体储罐应设置高高液位报警及联锁……”以及其他条件提出。由于连续测量仪表的信号是连续的,可以实时测量过程变量、确定仪表的工作状态,比不常动作的开关类仪表更可靠,并且报警值的设定不受安装位置的限制,所以,可靠性要求较高的场合应采用连续液位测量仪表代替液位开关。

采用连续液位测量仪表代替液位开关的储罐应设置 2 套连续液位测量仪表,即一套用于液位连续测量和高、低液位报警,另一套用于高高、低低液位报警及联锁。

4.2.2 非计量级常压和低压储罐

4.2.2.1 容积大于 100m3 的储罐应在罐顶设置液位连续测量仪表,容积不小于1×100000m3的储罐宜设 2 套,液位连续测量仪表应配罐旁指示仪显示液位,应在控制系统中设置高、低液位报警。

4.2.2.2 应根据工艺要求在控制系统中设置高高、低低液位报警及联锁,信号所用的测量仪表应单独设置,宜采用连续测量仪表,也可采用液位开关;应设置高高液位联锁关闭罐进口管道开关阀、低低液位联锁停泵并关闭出口管道开关阀的控制方案,报警及联锁应在控制系统中实现。

条文说明:

4.2.2.2 参见 4.2.1.2 条文说明。

4.2.3 计量级压力储罐

4.2.3.1 应在罐顶设置 2 套配备罐旁指示仪的液位连续测量仪表,其中一套用于在控制系统中设置高、低液位报警。

4.2.3.2 应根据工艺要求在控制系统中设置高高液位报警及联锁关闭储罐进料管道开关阀的控制方案,信号采用上述另一套液位连续测量仪表;当需要第三套液位仪表时,宜采用连续测量仪表,也可采用液位开关。

条文说明:

4.2.3 压力储罐采用球形储罐,目前我国还没有球形压力储罐的计量标准和相关算法,因此本条规定的仪表设置应按照目前球形储罐容积标定的方法考虑,以备我国未来球形压力储罐的计量标准出台后,现有的仪表设置能满足球形压力储罐的计量交接要求。

4.2.3.1 2套液位连续测量仪表可采用不同测量原理的仪表,当某种测量原理的仪表不适用于介质特性时,也可采用 2 套相同的仪表。

4.2.4 非计量级压力储罐

4.2.4.1 应在罐顶设置 2 套配备罐旁指示仪的液位连续测量仪表,其中一套用于在控制系统中设置高、低液位报警。

4.2.4.2 应根据工艺要求在控制系统中设置高高液位报警及联锁关闭储罐进料管道开关阀的控制方案,信号采用上述另一套液位连续测量仪表;当需第三套液位仪表时,宜采用连续测量仪表,也可采用液位开关。

条文说明:

4.2.4.1 参见 4.2.3.1 条文说明。

GB/T 41394-2022 《爆炸危险化学品储罐防溢系统功能安全要求》

CCPS Guidelines for Safe and Reliable Instrumented Protective Systems

CCPS Guidelines for Safe and Reliable Instrumented Protective Systems

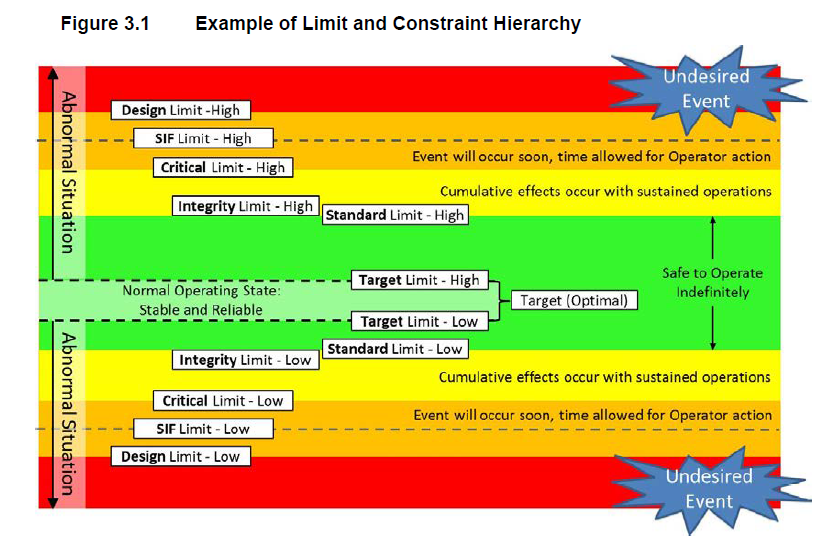

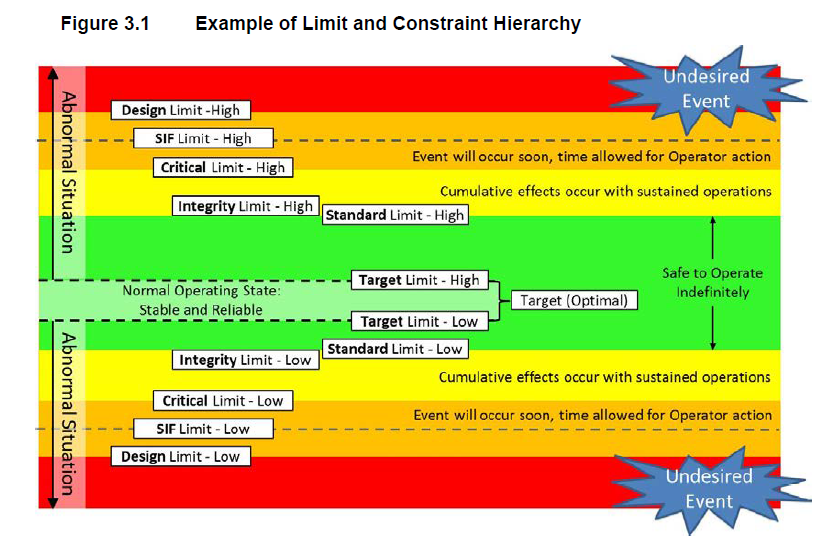

For any process excursion, multiple protective functions may be used to detect and respond to the process deviation. As illustrated in Figure 4.4, a process alarm(non-protective) indicates a process condition resulting in a quality control excursion. The operator takes action to maintain the process within the normal operating range.

If the control action is ineffective, a protective alarm indicates that the process condition has propagated outside the normal operating range. In this illustration,the operator takes immediate action on the process to bring the process to a safe state. Again, if the operator action is ineffective, the process condition worsens,leading to a challenge on a protective instrumented function (PIF), which takes the process to the safe state. Finally, if the PIF fails to operate correctly, the process condition exceeds the design limits and vessel failure may occur, leading to a hazardous event.

Process lag time affects the choice of set point. Longer lag times require lower (or higher) set points to prevent the process condition from exceeding the designlimit or to achieve a particular protection layer sequence. Process lag is illustrated in Figure 4.4 by the continued progression of the process variable for a time period after each set point. Set points should be selected to provide sufficient time for each IPF to complete its action in the proper sequence.

For the protective alarm, the allocated process safety time is the time between the alarm occurrence TALARM and the hazardous event occurrence TEVENT. For this alarm to be allocated risk reduction, the operator should be able to complete the required actions in less than one-half this process safety time. The operator response time begins with alarm initiation and stops when the operator actions have resulted in a safe state of the process.

The time available for the operator to prevent an automated trip is limited by how close the process alarm set point is to the protective alarm and/or the PIF set point. For protective actions, trained operators should receive a clear and unambiguous alarm and the intended response should be covered by written procedures. Operators should be trained and tested on procedures related to IPF indications and alarms.

The more time available for the operator’s overall response, the more likely the operator will be able to bring the process under control and prevent the need to take the process to a safe state. But at some point, the operator should take a specified action to achieve or maintain a safe state based on “never exceed never deviate” process conditions.

翻译:

CCPS安全可靠仪表保护系统指南

对于任何过程偏移,可以使用多个保护功能来检测和响应过程偏差。如图4.4所示,过程警报(非保护性)表示导致质量控制偏差的过程状态。操作员采取措施将工艺保持在正常操作范围内。

如果控制措施无效,则保护警报表明工艺条件已超出正常操作范围。在本图中,操作员立即对流程采取行动,使流程处于安全状态。同样,如果操作员操作无效,则工艺条件会恶化,从而对保护仪表功能(PIF)产生挑战,使工艺进入安全状态。最后,如果PIF无法正确运行,则工艺条件超过设计极限,可能发生容器故障,导致危险事件。

过程滞后时间影响设定点的选择。较长的滞后时间需要较低(或较高)的设定值,以防止工艺条件超过设计极限或实现特定的保护层顺序。图4.4通过每个设定点后一段时间内过程变量的持续变化来说明过程滞后。应选择设定点,以便为每个IPF提供足够的时间,以适当的顺序完成其操作。

对于保护警报,分配的过程安全时间是警报发生TALARM和危险事件发生TEVENT之间的时间。为了分配此警报以降低风险,操作员应能够在不到一半的过程安全时间内完成所需的操作。操作员响应时间从警报启动开始,当操作员操作导致过程处于安全状态时停止。

操作员防止自动跳闸的可用时间受限于过程报警设置点与保护报警和/或PIF设置点的距离。对于保护措施,经过培训的操作员应收到清晰明确的警报,书面程序应涵盖预期响应。操作员应接受IPF指示和警报相关程序的培训和测试。

操作员的整体响应时间越长,操作员就越有可能控制过程,并防止需要将过程置于安全状态。但在某些情况下,操作员应根据“永不超过、永不偏离”的工艺条件采取特定措施以达到或保持安全状态。

API RECOMMENDED PRACTICE 556 Instrumentation, Control, and Protective Systems for Gas Fired Heaters

3.4.1.6 Operator Response to Alarms

Alarms may be configured to notify the operator of abnormal process conditions, allowing the operator to take corrective action prior to an automated response by the safety shutdown system.

The basis for alarm setpoints, the correct operator actions in response to the alarms, and the response time requirements to safe state should be documented during the design phase. Alarms that do not have a clear operator response should be avoided. It is important to identify which alarms require immediate response to assign them an appropriate priority. The operator response to each alarm should be defined in the process unit's operating procedures.

See 3.4.8 and Table 1 for the summary of alarms.

翻译:

API推荐规程556燃气加热器的仪表、控制和保护系统

3.4.1.6操作员对警报的响应

警报可被配置为通知操作员异常过程条件,允许操作员在安全停机系统自动响应之前采取纠正措施。

在设计阶段,应记录报警设置点的依据、响应报警的正确操作以及安全状态的响应时间要求。应避免没有明确操作员响应的警报。确定哪些警报需要立即响应以分配适当的优先级非常重要。应在工艺装置的操作程序中定义操作员对每个警报的响应。

报警汇总见3.4.8和表1。

DEP 32.80.10.14-Gen-2017 ALARM MANAGEMENT