工作中,我们往往会遇到很多仪表运行故障,发现故障并解决故障是我们首要目标和任务,那么如何快速提升自身判断故障的能力,和解决故障的能力呢?本文重点分享仪表故障案例,其中包括故障现象,判断思路,以及解决办法,帮助大家快速提高判断故障和解决故障的能力。

故障二十一

故障发生装置: PVC一车间

设备编号(工位号):TV-P102

故障发生时间:2015年6月

设备点名称:PVC聚合装置气动薄膜调节阀TV-P102

故障类别(是否频发性故障及该点的稳定性描述):气动薄膜调节阀TV-P102原来一直使用吴忠仪表的调节阀,自2013为了扩能改造阀门口径由原来的DN150吴忠阀门改为DN200的SAMSOM的气动薄膜调节阀,该阀门自安装以来,运行稳定。

故障出现点所涉及到的工艺、工况介绍:气动薄膜调节阀TV-P102调节循环水的流量来控制1号聚合釜釜底温度。循环水温度不高,但压力有6公斤左右,所以在检修时注意防水。

故障出现的过程描述:2015年6月24日PVC中控人员反应,调节阀TV-P102在使用时突然关闭,造成1号聚合釜釜底温度快速升高至80度左右,工艺操作人员迅速赶到现场打开旁路,避免一号釜聚合物聚合。工艺人员要求仪表维护人员尽快处理故障。

故障原因分析和判断思路:仪表维护人员接到指令,办理好相关作业票正后,马上到处理故障。经仪表三班维护人员来有玉曹海军检查,阀门全关的原因为阀门定位器内主杠杆出现故障,造成定位器无输出。

故障的有效处理办法:

为了保证生产连续运行,决定在线更换新的阀门定位器。更换步骤如下:

工艺操作人员根据1号聚合釜釜底温度的变化,手动调节旁路阀。

保证生产的需要。

主控操作人员将TT-P102打到“手动”调节状态,并将MV值等于零。

记下原定位器反馈杆的位置,并作标记,取下定位器。

装上新的定位器,并将反馈杆调制作标记的位置。

接上信号线,此时MV值为零。此时自整定阀门定位器,观察阀位。

调整结束后,让主控操作人员将TT-P102切换到“自动”状态,实现无扰动切换。满足工艺生产要求

11、故障防范和改进措施:

阀门定位器因自身质量和外部环境等原因,时常出现失控问题,作为仪表维护人员应采取以下防范措:1.加强巡检,定期清洗和自整定尤其在大检修期间。2.对经常出现问题的定位器试着改为其他型号的定位器。3.对一些重要控制点的定位器要定时更换。

故障二十二

故障发生装置:PVC废水汽提装置

设备编号(工位号):FT-WW04

故障发生时间:2015年5月

设备点名称:涂釜液出口流量

涂釜液出口流量FT-WW04

故障出现点所涉及到的工艺、工况介绍:电磁流量计FT-WW04测量的时废水汽提塔的出口废水的流量,废水里含有少量的单体,单体具有很强的可燃性。在作业时要防止静电,必须穿戴劳动防护用具。

故障出现的过程描述:由于出口流量管径只有DN80,所以这个电磁流量计一直出现故障,原来一直判断是电极结晶。在2015年5月18日在仪表人员汪海燕巡检回来说该流量稳定了。

故障原因分析和判断思路:

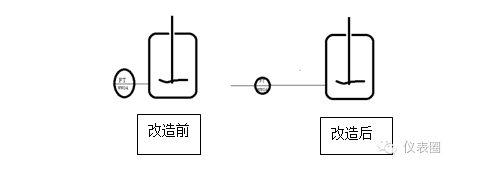

FT-WW04的安装位置如图:

组织仪表人员现场查看,发现该涂釜液的搅拌机没有运行。由于搅拌机与涂釜液出口流量管的上的电磁流量计距离出液口距离只20CM左右,在搅拌机运行时,搅拌桨叶引起很大的冲击力,使电磁流量计的流量波动很大。

故障的有效处理办法:2015年6月5日和工艺人员联系,在电磁流量计和涂釜液出口之间增加100MM的短接管道,至此,该电磁流量计显示稳定。

故障防范和改进措施:

对所有装置仪表安装有问题进行排查.汇总问题。

对安装汇总的仪表问题提交整改方案。

在大检修期间解决仪表安装问题。

故障二十三

故障发生装置:VCM转化器装置

故障发生时间:2015年5月2日

设备点名称:温度气动调节阀

故障类别(是否频发性故障及该点的稳定性描述)

故障出现点所涉及到的工艺、工况介绍:调节阀TV-0308的故障,从20015年1月以来,第一次发生故障。TV-0308不带联锁,在检修时,不会引起系统停车。调节阀TV-0308主要调节来自氯乙烯压缩机的混合气,氯乙烯具有可燃性,在作业时应使用防爆工具,注意现场静电,以防发生火灾。

故障出现的过程描述:2015年5月2日VCM工艺人员反映,温度TE-0308厉害,调节阀TV-0308调节调节不起作用。要求仪表人员尽快解决问题。

故障原因分析和判断思路:阀门定位器的反馈机构,随阀门开度的大小而传给阀门定位器相应的反馈量。滑杆锈死,反馈作用不能随阀的开度大小而变化,始终保持一个固定值,阀的开度也就不变,调节阀起不到调节作用,系统无法克服扰动,温度波动就大。

故障的有效处理办法:2015年5月2日仪表维护人员在办理好相关票证以后,到现场检查发现温度波动厉害,检查发现阀门定位器反馈机构滑杆已全锈死不能转动,只好用手轮控制。设法敲出滑杆,除锈并加油后重装,调节阀恢复正常。

故障防范和改进措施:

加强巡检力度.对所有的调节阀的反馈机构进行一次排查,对易生锈的反馈滑杆,除锈,加油,防止再次出现类此故障。

加强员工的培训力度,夯实理论基础,增强解决问题的能力。

加强员工的巡检力度,发现问题及处理。

故障二十四

故障发生装置:VCM盐酸深解析

设备编号(工位号):LT-335

故障发生时间:2015年10月

设备点名称:双法兰液位计

故障类别(是否频发性故障及该点的稳定性描述):仪表本身故障,自2015年1月以来该仪表也行正常。

故障出现点所涉及到的工艺、工况介绍:双法兰液位计LT-335主要测量盐酸汽提塔液位,该液位的高低影响汽提效果。由于盐酸有很强的腐蚀性,在此作业要穿戴防酸服,并戴防酸面罩。

故障出现的过程描述: 2015年10月3日VCM工艺人员反映,盐酸汽提塔液位LT-335从10时开始突然增大至100%怀疑仪表出现故障,要求仪表维护人员尽快解决故障。

故障原因分析和判断思路:液位变送器采用了常用的电容式双法兰远传双法兰差压变送器,该变送器投用以来控制一直正常。所以分析差压变送器常用是由于废盐酸中的酸泥可能堵住正压式导致液位以增大。

故障的有效处理办法:仪表三班维护人员穿戴好防护用品,到达现场拆下正压侧法兰清楚膜盒附着物发现正压侧膜盒破损,膜盒填充的硅油已经漏完,需更换新的变送器,联系备件更换。更换同型号的新的双法兰电容式差压变送器故障解除,仪表显示正常。

故障防范和改进措:

在日常巡检、维护中认真、负责,防患于未然。

加强仪表的基础知识的学习,尤其要对材质.型号等薄弱方面加强学习。

加强仪表维护人员的业务水平,重点培养维护人员判断和解决问题的能力。

故障二十五

故障发生装置:VCM转化器装置

故障发生时间:2015年4月18日

设备点名称:一体化温度变送器

故障类别(是否频发性故障及该点的稳定性描述):热电阻TT-0303的故障,从2015年1月以来,第二次发生故障。第一次发生在2月15号。当时确认热电阻变送器损坏,更换新变送器后,故障解除。TT-0303不带联锁,在检修时,不会引起系统停车。

故障出现点所涉及到的工艺、工况介绍:热电阻TT-0303测量换热器出口混合器的温度,该温度点温度的高低通过气动调节阀TV-0303调节乙二醇上水流量大小来控制。由于换热器主要换热混合气温度,故在此处作业要小心发生混合气的泄露。作业时必须采取安全防护措施,以免发生中毒。

故障出现的过程描述:2015年4月18日14时VCM中控人员反映热电阻TT-0303出现坏值,影响操作。要求仪表维护人员尽快处理故障。

故障原因分析和判断思路:上午10时1分仪表维护人员来有玉,曹海军办理票证。然后到中控查看历史曲线,发现该温度点在9时出现了一次坏值,但在9时25分坏值恢复,但在9时55分时坏值再次出现。根据上述原因判断接线端子接触不良。

故障的有效处理办法:上午10时5分仪表维护人员来有玉,曹海军办理好相关票证,做好安全预防措施。到现场确认发现热电阻接线端子接线脱落。重新接线以后发现电缆长度不够。增加长度以后仪表显示正常。

故障防范和改进措施:

分析故障原因,由于安装热电阻TT-0303的工艺管道振动多大。加之在当时预留的安装电缆长度不够。使热电阻接线脱落。

改进措施 检查VCM装置所有热电阻接线。做好统计。对所有接线端子接线不牢固。管道振动过大的接线。进行重新接线。对振动过大的仪表进行加固。

加强巡检力度,把故障处理在萌芽状态。不影响工艺生产正常。

制定培训制定,尤其对新入职员工的培训,夯实理论知识,增加动手能力。

故障二十六

故障发生装置:VCM转化器装置

设备编号(工位号):FT-0404

故障发生时间:2015年5月

设备点名称:一体化孔板流量计

故障类别(是否频发性故障及该点的稳定性描述)

故障出现点所涉及到的工艺、工况介绍:一体化孔板流量计FT-0404测量来自热水槽,进入高沸塔换热器的热水流量,该流量的大小主要通过调节阀FV-0404来控制。热水温度大约有80度左右,作业时必须注意,以免发生烫伤。

故障出现的过程描述:2015年5月18日下午4时,VCM装置工艺人员反映在调节阀FV-0404在全开的情况下,一体化孔板流量计FT-0404流量显示指示为零。

故障原因分析和判断思路:

(1)从DCS操作画面查看流量的历史曲线和接线发现没有故障信息。

(2)到现场查看仪表的投用情况。三阀组的平衡阀已关,拧松表体的负压室一端的排污阀门。有水流出且仪表读书增加,说明流量仪表已投用,拧紧负压室排污阀。

(3)让DCS操作人员把阀门FV-0404从0-50%,50—100%打开室外调节阀动作正常.

(4)检查工艺管道,发现工艺管道副线阀未开且调节阀FV-0404前后手阀未开。

故障的有效处理办法:

(1)让VCM工艺人员打开调节阀FV-0404的前后手阀,仪表读书慢慢增加。

(2)让中控操作人员将控制回路慢慢从手动控制改为自动控制,流量平稳。

故障防范和改进措施:组织全班人员讨论,仪表人员在检查仪表故障及原因的同时,不要忘记检查工艺操作条件,有些情况下,仪表读数不准或无读数并不是仪表本身的问题,也有可能和工艺操作的情况有关。要加强和工艺操作人员的沟通。

故障二十七

故障发生装置:VCM转化器装置

设备编号(工位号):TV-0308

故障发生时间:2015年3月

设备点名称:气动调节阀

故障类别(是否频发性故障及该点的稳定性描述):调节阀FV-0206的故障是仪表常见故障。从20015年1月以来,第一次发生故障。FV-0206B4不带联锁,在检修时,不会引起系统停车。

故障出现点所涉及到的工艺、工况介绍:调节阀FV-0206B4主要调节进转化器热水的流量。流量的大小是转化器B4的出口温度TE-0206B4决定的。FV-0206B4的检修从在着危险因素,为了防止发生混合气的泄露,必须穿戴好劳动防护用品,做好混合气HCL.C2H2发生泄露时的事故应急预案和抢救措施,以防发生人员伤亡。

故障出现的过程描述:2015年3月10日14时,仪表三班仪表维护人员接到VCM装置工艺人员反映,调节阀FV-0206B4从13时开始动作迟缓,影响工艺人员对工艺参数的控制。要求仪表维护人员对气动调节阀FV-0206B4进行维修,排除故障。

故障原因分析和判断思路:2015年3月14时5分仪表维护人员曹海军到vcm主控去办理相关的作业票证,技术员来有玉组织维修工李龙进行故障的原因分析。1.确定定位器工作是否灵敏。2.判断仪表供气压力是否正常。3.填料压盖是否过紧。是否老化,缺少润滑。4. 确认膜片完好。下午3时20分作业人员来有玉,李龙曹海军做好预防措施后,到现场进行进一步确认故障。在现场经过判断,发现上膜头盖有小量的漏气,进一步确认,膜片老化,破损。

故障的有效处理办法:3时22分联系工艺人员,阀门膜片破损,需要更换新膜片,时间大概需要15分钟左右,让工艺通过旁路进行控制,并对FV-0206B4前后截止阀关闭。3时35分膜片更换完成,对阀门定位器进行重新整定,故障解除。联系工艺人员仪表可以投入运行.

故障防范和改进措施:

对膜片破损原因进行分析,确认由于仪表空气不干净,不稳定加上该阀动作频繁,使膜片老化,出现破损。

加强现场巡检力度,对VCM装置所有的调节阀来一次大排查,确认供气压力是否正常。

联系分析人员对仪表空气中的水分进行分析,查看是否超标。

故障二十八

事故发生单位:动力一车间

事故发生时间:2015年10月8日

设备名称:超声波流量计

事故类别:仪表设备故障

一事故经过:2015年10月8日11时,动力一车间工艺人员反映三号污水泵站超声波流量计显示*号.我们仪表人员先去主控调取该流量曲线发现波动比较大,后去现场检查流量计,发现探头位置变动。

事故原因:

(1)管道震动较大,使贴片探头位置移动了。

(2)仪表安装位置距离泵太近。

防范及改进措施:

在日常巡检、维护中认真、负责,防患于未然。

在计划性的检修期间对此类关键点做全面的检查。

加强仪表维护人员的业务水平,重点培养维护人员判断和解决问题的能力。

建议改变仪表安装位置。

故障二十九

故障发生装置:PVC装置

设备编号(工位号):LT-0701

故障发生时间:2015.11.16

设备点名称:脱析塔液位

故障类别(是否频发性故障及该点的稳定性描述):不属于频发性故障。

故障出现点所涉及到的工艺、工况介绍:盐酸脱析塔塔内浓盐酸中的HCL气体被脱析出来。得到体积为99%以上的HCL气体,送往VCM工序。

故障出现的过程描述:工艺反映根部阀关死后,还显示液位。进仪表人员确认后,发现根部阀关死后,的确有液位。

故障原因分析和判断思路:

(1)从DCS操作画面查看液位的历史曲线和接线发现没有故障信息.

(2用375手操器查看迁移量是否准确。

(3)把根部阀螺丝少松点,看有没有液体漏出,因而确定根部阀门是否关死。

(4)怀疑根部阀阀芯被腐蚀了。

故障的有效处理办法:

(1)拆卸根部阀螺丝时,仪表人员因穿防护服。

(2)让工艺人员将塔内的介质处理干净。

(3)跟工艺人员协商,最好安装防腐蚀的阀门。

故障防范和改进措施:

(1)定期检查根部阀,清洗残留的腐蚀性介质。

(2)建议使用防腐蚀材料的根部阀。

故障三十

故障发生装置:PVC装置

设备编号(工位号):LT-0102

故障发生时间:2015.4.16

设备点名称:浓硫酸储槽

故障类别(是否频发性故障及该点的稳定性描述):不属于频发性故障。

故障出现点所涉及到的工艺、工况介绍:储存浓硫酸的储槽。

故障出现的过程描述:15年4月16日工艺人员反映,液位一直乱跳,导致主控无法判断正确的液位。仪表人员确认后,确定情况属实。

故障原因分析和判断思路:

(1)从DCS操作画面查看液位的历史曲线和接线发现没有故障信息.

(2)与工艺人员协调合作,确认储槽内是有介质的。

(3)与工艺人员协调合作,确认介质是平稳的,没有波动。

(4)考虑迁移是否做对。

(5)怀疑毛细管硅油泄露完,拆卸后发现正压侧硅油已经泄露完。没有做保温,加上天气多变,储槽内是浓硫酸,使正压侧膜片有一沙眼。

故障的有效处理办法:

(1)让工艺人员处理储槽内的介质。

(2)仪表人员穿防护服,拆卸正负压室法兰,拆后发现正压测膜片有沙眼。

(3)更换钽材质的液位计。

故障防范和改进措施:

(1)定期检查根部阀,清洗残留的腐蚀性介质。

(2)建议使用防腐蚀材料的根部阀。

工作中,我们往往会遇到很多仪表运行故障,发现故障并解决故障是我们首要目标和任务,那么如何快速提升自身判断故障的能力,和解决故障的能力呢?本文重点分享仪表故障案例,其中包括故障现象,判断思路,以及解决办法,帮助大家快速提高判断故障和解决故障的能力。

故障二十一

故障发生装置: PVC一车间

设备编号(工位号):TV-P102

故障发生时间:2015年6月

设备点名称:PVC聚合装置气动薄膜调节阀TV-P102

故障类别(是否频发性故障及该点的稳定性描述):气动薄膜调节阀TV-P102原来一直使用吴忠仪表的调节阀,自2013为了扩能改造阀门口径由原来的DN150吴忠阀门改为DN200的SAMSOM的气动薄膜调节阀,该阀门自安装以来,运行稳定。

故障出现点所涉及到的工艺、工况介绍:气动薄膜调节阀TV-P102调节循环水的流量来控制1号聚合釜釜底温度。循环水温度不高,但压力有6公斤左右,所以在检修时注意防水。

故障出现的过程描述:2015年6月24日PVC中控人员反应,调节阀TV-P102在使用时突然关闭,造成1号聚合釜釜底温度快速升高至80度左右,工艺操作人员迅速赶到现场打开旁路,避免一号釜聚合物聚合。工艺人员要求仪表维护人员尽快处理故障。

故障原因分析和判断思路:仪表维护人员接到指令,办理好相关作业票正后,马上到处理故障。经仪表三班维护人员来有玉曹海军检查,阀门全关的原因为阀门定位器内主杠杆出现故障,造成定位器无输出。

故障的有效处理办法:

为了保证生产连续运行,决定在线更换新的阀门定位器。更换步骤如下:

工艺操作人员根据1号聚合釜釜底温度的变化,手动调节旁路阀。

保证生产的需要。

主控操作人员将TT-P102打到“手动”调节状态,并将MV值等于零。

记下原定位器反馈杆的位置,并作标记,取下定位器。

装上新的定位器,并将反馈杆调制作标记的位置。

接上信号线,此时MV值为零。此时自整定阀门定位器,观察阀位。

调整结束后,让主控操作人员将TT-P102切换到“自动”状态,实现无扰动切换。满足工艺生产要求

11、故障防范和改进措施:

阀门定位器因自身质量和外部环境等原因,时常出现失控问题,作为仪表维护人员应采取以下防范措:1.加强巡检,定期清洗和自整定尤其在大检修期间。2.对经常出现问题的定位器试着改为其他型号的定位器。3.对一些重要控制点的定位器要定时更换。

故障二十二

故障发生装置:PVC废水汽提装置

设备编号(工位号):FT-WW04

故障发生时间:2015年5月

设备点名称:涂釜液出口流量

涂釜液出口流量FT-WW04

故障出现点所涉及到的工艺、工况介绍:电磁流量计FT-WW04测量的时废水汽提塔的出口废水的流量,废水里含有少量的单体,单体具有很强的可燃性。在作业时要防止静电,必须穿戴劳动防护用具。

故障出现的过程描述:由于出口流量管径只有DN80,所以这个电磁流量计一直出现故障,原来一直判断是电极结晶。在2015年5月18日在仪表人员汪海燕巡检回来说该流量稳定了。

故障原因分析和判断思路:

FT-WW04的安装位置如图:

组织仪表人员现场查看,发现该涂釜液的搅拌机没有运行。由于搅拌机与涂釜液出口流量管的上的电磁流量计距离出液口距离只20CM左右,在搅拌机运行时,搅拌桨叶引起很大的冲击力,使电磁流量计的流量波动很大。

故障的有效处理办法:2015年6月5日和工艺人员联系,在电磁流量计和涂釜液出口之间增加100MM的短接管道,至此,该电磁流量计显示稳定。

故障防范和改进措施:

对所有装置仪表安装有问题进行排查.汇总问题。

对安装汇总的仪表问题提交整改方案。

在大检修期间解决仪表安装问题。

故障二十三

故障发生装置:VCM转化器装置

故障发生时间:2015年5月2日

设备点名称:温度气动调节阀

故障类别(是否频发性故障及该点的稳定性描述)

故障出现点所涉及到的工艺、工况介绍:调节阀TV-0308的故障,从20015年1月以来,第一次发生故障。TV-0308不带联锁,在检修时,不会引起系统停车。调节阀TV-0308主要调节来自氯乙烯压缩机的混合气,氯乙烯具有可燃性,在作业时应使用防爆工具,注意现场静电,以防发生火灾。

故障出现的过程描述:2015年5月2日VCM工艺人员反映,温度TE-0308厉害,调节阀TV-0308调节调节不起作用。要求仪表人员尽快解决问题。

故障原因分析和判断思路:阀门定位器的反馈机构,随阀门开度的大小而传给阀门定位器相应的反馈量。滑杆锈死,反馈作用不能随阀的开度大小而变化,始终保持一个固定值,阀的开度也就不变,调节阀起不到调节作用,系统无法克服扰动,温度波动就大。

故障的有效处理办法:2015年5月2日仪表维护人员在办理好相关票证以后,到现场检查发现温度波动厉害,检查发现阀门定位器反馈机构滑杆已全锈死不能转动,只好用手轮控制。设法敲出滑杆,除锈并加油后重装,调节阀恢复正常。

故障防范和改进措施:

加强巡检力度.对所有的调节阀的反馈机构进行一次排查,对易生锈的反馈滑杆,除锈,加油,防止再次出现类此故障。

加强员工的培训力度,夯实理论基础,增强解决问题的能力。

加强员工的巡检力度,发现问题及处理。

故障二十四

故障发生装置:VCM盐酸深解析

设备编号(工位号):LT-335

故障发生时间:2015年10月

设备点名称:双法兰液位计

故障类别(是否频发性故障及该点的稳定性描述):仪表本身故障,自2015年1月以来该仪表也行正常。

故障出现点所涉及到的工艺、工况介绍:双法兰液位计LT-335主要测量盐酸汽提塔液位,该液位的高低影响汽提效果。由于盐酸有很强的腐蚀性,在此作业要穿戴防酸服,并戴防酸面罩。

故障出现的过程描述: 2015年10月3日VCM工艺人员反映,盐酸汽提塔液位LT-335从10时开始突然增大至100%怀疑仪表出现故障,要求仪表维护人员尽快解决故障。

故障原因分析和判断思路:液位变送器采用了常用的电容式双法兰远传双法兰差压变送器,该变送器投用以来控制一直正常。所以分析差压变送器常用是由于废盐酸中的酸泥可能堵住正压式导致液位以增大。

故障的有效处理办法:仪表三班维护人员穿戴好防护用品,到达现场拆下正压侧法兰清楚膜盒附着物发现正压侧膜盒破损,膜盒填充的硅油已经漏完,需更换新的变送器,联系备件更换。更换同型号的新的双法兰电容式差压变送器故障解除,仪表显示正常。

故障防范和改进措:

在日常巡检、维护中认真、负责,防患于未然。

加强仪表的基础知识的学习,尤其要对材质.型号等薄弱方面加强学习。

加强仪表维护人员的业务水平,重点培养维护人员判断和解决问题的能力。

故障二十五

故障发生装置:VCM转化器装置

故障发生时间:2015年4月18日

设备点名称:一体化温度变送器

故障类别(是否频发性故障及该点的稳定性描述):热电阻TT-0303的故障,从2015年1月以来,第二次发生故障。第一次发生在2月15号。当时确认热电阻变送器损坏,更换新变送器后,故障解除。TT-0303不带联锁,在检修时,不会引起系统停车。

故障出现点所涉及到的工艺、工况介绍:热电阻TT-0303测量换热器出口混合器的温度,该温度点温度的高低通过气动调节阀TV-0303调节乙二醇上水流量大小来控制。由于换热器主要换热混合气温度,故在此处作业要小心发生混合气的泄露。作业时必须采取安全防护措施,以免发生中毒。

故障出现的过程描述:2015年4月18日14时VCM中控人员反映热电阻TT-0303出现坏值,影响操作。要求仪表维护人员尽快处理故障。

故障原因分析和判断思路:上午10时1分仪表维护人员来有玉,曹海军办理票证。然后到中控查看历史曲线,发现该温度点在9时出现了一次坏值,但在9时25分坏值恢复,但在9时55分时坏值再次出现。根据上述原因判断接线端子接触不良。

故障的有效处理办法:上午10时5分仪表维护人员来有玉,曹海军办理好相关票证,做好安全预防措施。到现场确认发现热电阻接线端子接线脱落。重新接线以后发现电缆长度不够。增加长度以后仪表显示正常。

故障防范和改进措施:

分析故障原因,由于安装热电阻TT-0303的工艺管道振动多大。加之在当时预留的安装电缆长度不够。使热电阻接线脱落。

改进措施 检查VCM装置所有热电阻接线。做好统计。对所有接线端子接线不牢固。管道振动过大的接线。进行重新接线。对振动过大的仪表进行加固。

加强巡检力度,把故障处理在萌芽状态。不影响工艺生产正常。

制定培训制定,尤其对新入职员工的培训,夯实理论知识,增加动手能力。

故障二十六

故障发生装置:VCM转化器装置

设备编号(工位号):FT-0404

故障发生时间:2015年5月

设备点名称:一体化孔板流量计

故障类别(是否频发性故障及该点的稳定性描述)

故障出现点所涉及到的工艺、工况介绍:一体化孔板流量计FT-0404测量来自热水槽,进入高沸塔换热器的热水流量,该流量的大小主要通过调节阀FV-0404来控制。热水温度大约有80度左右,作业时必须注意,以免发生烫伤。

故障出现的过程描述:2015年5月18日下午4时,VCM装置工艺人员反映在调节阀FV-0404在全开的情况下,一体化孔板流量计FT-0404流量显示指示为零。

故障原因分析和判断思路:

(1)从DCS操作画面查看流量的历史曲线和接线发现没有故障信息。

(2)到现场查看仪表的投用情况。三阀组的平衡阀已关,拧松表体的负压室一端的排污阀门。有水流出且仪表读书增加,说明流量仪表已投用,拧紧负压室排污阀。

(3)让DCS操作人员把阀门FV-0404从0-50%,50—100%打开室外调节阀动作正常.

(4)检查工艺管道,发现工艺管道副线阀未开且调节阀FV-0404前后手阀未开。

故障的有效处理办法:

(1)让VCM工艺人员打开调节阀FV-0404的前后手阀,仪表读书慢慢增加。

(2)让中控操作人员将控制回路慢慢从手动控制改为自动控制,流量平稳。

故障防范和改进措施:组织全班人员讨论,仪表人员在检查仪表故障及原因的同时,不要忘记检查工艺操作条件,有些情况下,仪表读数不准或无读数并不是仪表本身的问题,也有可能和工艺操作的情况有关。要加强和工艺操作人员的沟通。

故障二十七

故障发生装置:VCM转化器装置

设备编号(工位号):TV-0308

故障发生时间:2015年3月

设备点名称:气动调节阀

故障类别(是否频发性故障及该点的稳定性描述):调节阀FV-0206的故障是仪表常见故障。从20015年1月以来,第一次发生故障。FV-0206B4不带联锁,在检修时,不会引起系统停车。

故障出现点所涉及到的工艺、工况介绍:调节阀FV-0206B4主要调节进转化器热水的流量。流量的大小是转化器B4的出口温度TE-0206B4决定的。FV-0206B4的检修从在着危险因素,为了防止发生混合气的泄露,必须穿戴好劳动防护用品,做好混合气HCL.C2H2发生泄露时的事故应急预案和抢救措施,以防发生人员伤亡。

故障出现的过程描述:2015年3月10日14时,仪表三班仪表维护人员接到VCM装置工艺人员反映,调节阀FV-0206B4从13时开始动作迟缓,影响工艺人员对工艺参数的控制。要求仪表维护人员对气动调节阀FV-0206B4进行维修,排除故障。

故障原因分析和判断思路:2015年3月14时5分仪表维护人员曹海军到vcm主控去办理相关的作业票证,技术员来有玉组织维修工李龙进行故障的原因分析。1.确定定位器工作是否灵敏。2.判断仪表供气压力是否正常。3.填料压盖是否过紧。是否老化,缺少润滑。4. 确认膜片完好。下午3时20分作业人员来有玉,李龙曹海军做好预防措施后,到现场进行进一步确认故障。在现场经过判断,发现上膜头盖有小量的漏气,进一步确认,膜片老化,破损。

故障的有效处理办法:3时22分联系工艺人员,阀门膜片破损,需要更换新膜片,时间大概需要15分钟左右,让工艺通过旁路进行控制,并对FV-0206B4前后截止阀关闭。3时35分膜片更换完成,对阀门定位器进行重新整定,故障解除。联系工艺人员仪表可以投入运行.

故障防范和改进措施:

对膜片破损原因进行分析,确认由于仪表空气不干净,不稳定加上该阀动作频繁,使膜片老化,出现破损。

加强现场巡检力度,对VCM装置所有的调节阀来一次大排查,确认供气压力是否正常。

联系分析人员对仪表空气中的水分进行分析,查看是否超标。

故障二十八

事故发生单位:动力一车间

事故发生时间:2015年10月8日

设备名称:超声波流量计

事故类别:仪表设备故障

一事故经过:2015年10月8日11时,动力一车间工艺人员反映三号污水泵站超声波流量计显示*号.我们仪表人员先去主控调取该流量曲线发现波动比较大,后去现场检查流量计,发现探头位置变动。

事故原因:

(1)管道震动较大,使贴片探头位置移动了。

(2)仪表安装位置距离泵太近。

防范及改进措施:

在日常巡检、维护中认真、负责,防患于未然。

在计划性的检修期间对此类关键点做全面的检查。

加强仪表维护人员的业务水平,重点培养维护人员判断和解决问题的能力。

建议改变仪表安装位置。

故障二十九

故障发生装置:PVC装置

设备编号(工位号):LT-0701

故障发生时间:2015.11.16

设备点名称:脱析塔液位

故障类别(是否频发性故障及该点的稳定性描述):不属于频发性故障。

故障出现点所涉及到的工艺、工况介绍:盐酸脱析塔塔内浓盐酸中的HCL气体被脱析出来。得到体积为99%以上的HCL气体,送往VCM工序。

故障出现的过程描述:工艺反映根部阀关死后,还显示液位。进仪表人员确认后,发现根部阀关死后,的确有液位。

故障原因分析和判断思路:

(1)从DCS操作画面查看液位的历史曲线和接线发现没有故障信息.

(2用375手操器查看迁移量是否准确。

(3)把根部阀螺丝少松点,看有没有液体漏出,因而确定根部阀门是否关死。

(4)怀疑根部阀阀芯被腐蚀了。

故障的有效处理办法:

(1)拆卸根部阀螺丝时,仪表人员因穿防护服。

(2)让工艺人员将塔内的介质处理干净。

(3)跟工艺人员协商,最好安装防腐蚀的阀门。

故障防范和改进措施:

(1)定期检查根部阀,清洗残留的腐蚀性介质。

(2)建议使用防腐蚀材料的根部阀。

故障三十

故障发生装置:PVC装置

设备编号(工位号):LT-0102

故障发生时间:2015.4.16

设备点名称:浓硫酸储槽

故障类别(是否频发性故障及该点的稳定性描述):不属于频发性故障。

故障出现点所涉及到的工艺、工况介绍:储存浓硫酸的储槽。

故障出现的过程描述:15年4月16日工艺人员反映,液位一直乱跳,导致主控无法判断正确的液位。仪表人员确认后,确定情况属实。

故障原因分析和判断思路:

(1)从DCS操作画面查看液位的历史曲线和接线发现没有故障信息.

(2)与工艺人员协调合作,确认储槽内是有介质的。

(3)与工艺人员协调合作,确认介质是平稳的,没有波动。

(4)考虑迁移是否做对。

(5)怀疑毛细管硅油泄露完,拆卸后发现正压侧硅油已经泄露完。没有做保温,加上天气多变,储槽内是浓硫酸,使正压侧膜片有一沙眼。

故障的有效处理办法:

(1)让工艺人员处理储槽内的介质。

(2)仪表人员穿防护服,拆卸正负压室法兰,拆后发现正压测膜片有沙眼。

(3)更换钽材质的液位计。

故障防范和改进措施:

(1)定期检查根部阀,清洗残留的腐蚀性介质。

(2)建议使用防腐蚀材料的根部阀。